导言:

半导体行业作为全球高科技制造业的中流砥柱,其产品的品质与稳定性关系着现代社会的科技发展。而阴极底座是半导体设备制造过程中至关重要的一环,其制造质量直接影响半导体设备的性能和稳定性。因此,如何对阴极底座制造过程进行质量控制,成为半导体设备制造企业需要解决的问题。

一、概述半导体设备阴极底座制造过程的背景和意义

1.1 背景

半导体设备的发展迅猛,特别是在人工智能、物联网等领域的应用,加速了半导体设备的普及和应用。而阴极底座是半导体设备中的重要组成部分,直接影响设备的性能和稳定性。

1.2 研究目的和意义

阴极底座的制造过程是一个复杂的系统工程,涉及到材料的选择、生产工艺、质量控制等多个方面,是多个学科交叉汇聚的课题。因此,本文旨在对阴极底座制造过程中可能存在的质量问题和常见的质量控制方法进行探讨。

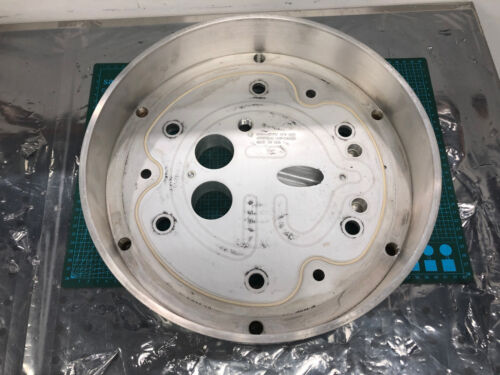

图片来源:

二、阴极底座制造过程中的质量问题

2.1 阴极底座制造过程中可能存在的质量问题

阴极底座制造过程中可能存在的质量问题包括:底座表面平整度、内部缺陷、材料与尺寸的一致性等。这些问题直接影响到阴极底座的性能和稳定性。

2.2 质量控制的目标和要求

针对阴极底座制造过程中的质量问题,质量控制的目标和要求主要包括:底座表面平整度达到一定标准、内部缺陷控制在可接受的范围内、材料与尺寸的一致性等。

三、常见的质量控制方法

3.1 光学检查

光学检查是阴极底座制造过程中最常用的质量控制方法之一,主要用于检查底座表面平整度、内部缺陷等问题。通过使用显微镜、投影仪等光学设备,可以对阴极底座进行高分辨率的观察和分析。

在光学检查过程中,需要注意以下几点:

确定检测参数:根据制造工艺和要求,确定需要检测的参数,如表面平整度、缺陷类型和数量等。

确定检测方法:根据检测参数和具体情况,选择合适的检测方法,如投影仪、高倍显微镜等。

建立检测标准:制定标准来衡量阴极底座的质量,对于一些普遍存在的缺陷或问题,需要给出对应的判定标准。

建立检测记录:对于每一个阴极底座,都需要建立检测记录,记录底座的检测参数、检测方法、结果等。

3.2 X射线检测

X射线检测是另一种常用的质量控制方法,主要用于检查阴极底座内部的结构和缺陷情况。通过使用X射线仪器,可以对阴极底座进行非破坏性检测,获得底座内部的结构和缺陷信息。

在X射线检测过程中,需要注意以下几点:

确定检测参数:根据制造工艺和要求,确定需要检测的参数,如底座内部结构、缺陷类型和数量等。

确定检测方法:根据检测参数和具体情况,选择合适的检测方法,如X射线显微镜、X射线CT等。

建立检测标准:制定标准来衡量阴极底座的质量,对于一些普遍存在的缺陷或问题,需要给出对应的判定标准。

建立检测记录:对于每一个阴极底座,都需要建立检测记录,记录底座的检测参数、检测方法、结果等。

3.3 接触式扫描探针显微镜

接触式扫描探针显微镜是一种高分辨率的表面形貌测量仪器,常用于对阴极底座表面粗糙度、形貌等进行检测。该仪器通过扫描探针与样品表面的接触来测量表面高度差异,并生成对应的表面形貌图像和三维形貌图。接触式扫描探针显微镜可以提供非常详细的表面形貌信息,因此在阴极底座制造过程中被广泛应用。

3.4 声学显微镜

声学显微镜是一种使用超声波探测表面缺陷的检测方法。该方法利用超声波在不同介质之间传播速度不同的特性,探测出底座表面和内部的缺陷,例如气泡、裂纹、内部异物等。声学显微镜可以对底座进行无损检测,对于阴极底座制造过程中的质量控制具有很大的帮助。

3.5 其他方法

除了上述常见的质量控制方法,还有一些其他的方法可以用于阴极底座制造过程中的质量控制,例如热释电法、红外光谱法等。这些方法可以根据实际情况进行选择,以达到最佳的质量控制效果。

四、实验和测试方法

4.1 确定样品

在阴极底座制造过程中,需要确定一定数量的样品用于实验和测试。样品的选择应该代表性好,包含阴极底座制造过程中可能出现的不同情况。

4.2 样品制备

对于实验和测试的样品,需要进行相应的制备工作。样品制备应该严格按照阴极底座制造的工艺流程进行,以保证实验和测试的真实性和可靠性。

4.3 实验步骤

实验步骤应该根据实际情况进行设计,并严格执行。实验过程中需要注意实验环境的干净和安全,以避免实验结果的干扰。

4.4 数据处理

实验结果需要进行相应的数据处理,包括数据的整理、统计和分析。根据实验结果,可以针对性地进行阴极底座制造过程的质量控制优化。

图片来源:

五、阴极底座制造过程中的实际案例和应用

5.1 实际案例分析

本文对于阴极底座制造过程中的质量控制方法进行了详细的介绍,接下来将以实际案例进行分析。

某半导体公司在阴极底座制造过程中,发现底座表面出现了一些小坑洼,影响了底座的使用效果。经过实验和方法来解决这个问题,包括表面涂层均匀性的光学检查和扫描电子显微镜的检测。

通过对检测结果的分析,公司确定了底座表面涂层的均匀性指标,并将其作为制造过程中的重要控制点。在实际生产中,公司严格控制了涂层的厚度和均匀性,并使用接触式扫描探针显微镜进行表面形貌测量。最终,这些措施有效地解决了底座表面坑洼的问题,并提高了底座的使用效果。

5.2 应用前景展望

随着半导体工业的不断发展,对阴极底座的需求越来越大。阴极底座作为半导体器件的重要组成部分,其质量对器件的性能和寿命有着直接影响。因此,阴极底座制造过程中的质量控制越来越受到重视。

未来,随着制造技术的不断进步,阴极底座制造过程中的质量控制方法也将不断创新和完善。例如,随着人工智能技术的应用,可以通过自动化检测来提高检测效率和准确性。此外,高分辨率的成像技术也将有望应用于阴极底座表面形貌和缺陷的检测。

阴极底座制造过程中的质量控制是半导体工业中不可或缺的一部分。本文介绍了常见的质量控制方法和实验测试方法,并以实际案例进行了分析。未来,随着技术的不断进步,阴极底座制造过程中的质量控制方法也将不断更新和完善,以满足市场对于高质量半导体器件的需求。

六、总结与展望

本文对阴极底座制造过程中的质量控制方法进行了详细的介绍和分析。阴极底座作为半导体器件的重要组成部分,在制造过程中存在许多质量问题,因此对其进行质量控制至关重要。常见的质量控制方法包括光学检查、X射线检测、接触式扫描探针显微镜、声学显微镜等,而实验和测试方法则包括确定样品、样品制备、实验步骤和数据处理等。通过实际案例的分析,可以更加深入地了解质量控制方法的应用和效果。

未来,随着制造技术的不断进步,阴极底座制造过程中的质量控制方法也将不断创新和完善。例如,人工智能技术的应用可以提高检测效率和准确性,高分辨率的成像技术也将有望应用于阴极底座表面形貌和缺陷的检测。此外,新的材料和制造工艺也将带来新的质量控制需求和挑战。只有通过科学的质量控制方法和技术手段,才能生产出高质量的半导体器件,满足市场和客户的需求。因此,需要不断地推动技术创新和质量控制方法的优化,以满足市场对高质量半导体器件的需求。

更多有关半导体的信息请看下列文章:

2.「行业知识」为什么半导体PECVD设备零件需要精密加工?

4.[兆恒机械]CVD设备:半导体工业中的重要制造工具

6.半导体离子注入设备历史及真空腔体制造:提高芯片制造质量的重要保障

7.分子束外延设备MBE的奇妙世界:真空腔体零件的研发和制造

13.ESC静电吸盘:发明历史、应用和技术方向、市场需求和发展趋势

14.SLIT VALVE LINER(阀门内衬套)在半导体制造中的用途、优势、制作过程、应用案例

版权声明:兆恒机械倡导尊重与保护知识产权,文章版权归原作者及原出处所有。文章系作者个人观点,不代表兆恒机械的立场,转载请联系原作者及原出处获取授权,如发现本网站内容存在版权或其它问题,烦请联系我们沟通处理。 联系方式: 3376785495@qq.com